- толщина полукольца номинального размера не менее 2,30 мм;

- толщина полукольца увеличенного размера не менее 2,40 мм (микрометр МК 25-1).

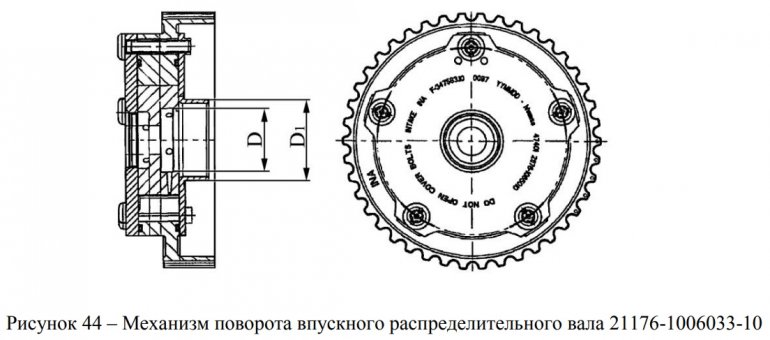

- диаметр отверстия D, рисунок 44, под распределительный вал не более 31,05 мм (нутромер НИ 18-50-1);

- диаметр D1 рабочей поверхности под сальник не менее 39,96 мм (микрометр МК 50-1).

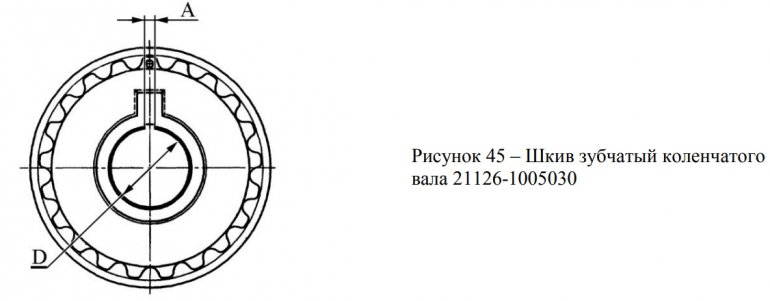

- диаметр D, рисунок 45, отверстия под коленчатый вал не более 22,06 мм (нутромер НИ 18-50-1);

- ширина шпоночного паза А не более 4,1 мм (штангенциркуль типа ШЦ-1-125-0,1)

Контроль и сортировка деталей двигателя ВАЗ 21179 (1.8 л, 122 л.с.)

13 июля 2020 Лада.Онлайн 16 025 3

Контроль и сортировка деталей двигателя 1.8 литра выполняется в ходе его ремонта. Сначала производится осмотр деталей. Не допускаются: трещины, обломы, вмятины, забоины, смятие граней, повреждение резьбы более двух витков, расслоение и разлохмачивание ремня привода дополнительных агрегатов и ГРМ (осмотр визуальный). Детали, техническое состояние которых не удовлетворяет требованиям, а также прокладки и сальники подлежат замене. Далее рассказывается, как произвести замер рабочих поверхностей деталей.

Блок цилиндров 21176-1002011

Предельный диаметр цилиндров, при котором требуется расточка – 82,15 мм.

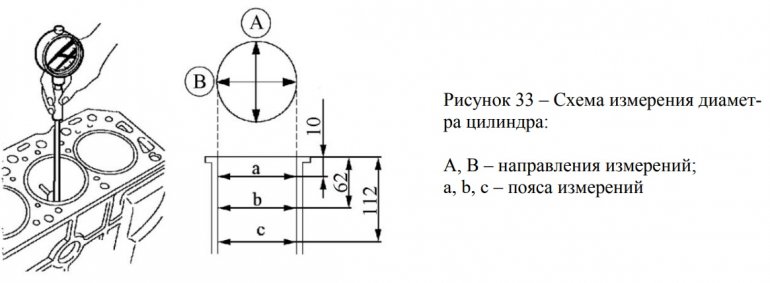

Измерение диаметра цилиндра производить по трем поясам в продольном и поперечном направлениях как показано на рисунке 33.

Предельный размер определять по наиболее изношенному цилиндру (нутромер НИ 50-100-1).

По диаметру цилиндры делятся на несколько классов. Класс диаметра цилиндра промаркирован рядом с цилиндром на поверхности блока, предназначенной для стыковки с масляным картером со стороны установки масляного фильтра.

Классы диаметров цилиндров приведены в таблице 2.

Таблица 2 – Классы диаметров цилиндров

| Обозначение класса диаметра цилиндра | Диаметр цилиндра, мм |

|---|---|

| A | 82,00…82,01 |

| B | 82,01…82,02 |

| C | 82,02…82,03 |

Шатун с крышкой в сборе 21177-1004045

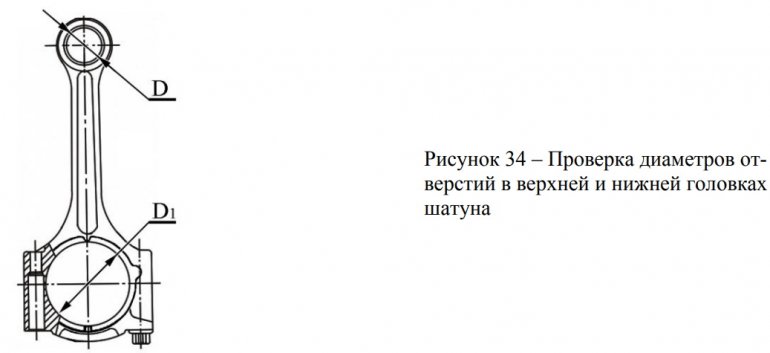

Диаметр D, рисунок 34, отверстия под поршневой палец в верхней головке шатуна должен составлять 19,007…19,017 мм (нутромер типа НИ 18-50 ГОСТ 9244-75).

По диаметру отверстия D1 в нижней головке шатуны делятся на несколько классов.

Цветная метка классификации шатуна по диаметру D1 нанесена краской на боковой поверхности стержня шатуна без сферических выступов.

Классы диаметров отверстий в нижней головке шатуна приведены в таблице 3 (нутромер типа НИ 18-50 ГОСТ 9244-75).

Таблица 3 – Классы диаметров отверстий в нижней головке шатуна

| Обозначение класса отверстия в нижней головке шатуна |

Цвет метки на шатуне | Диаметр отверстия в нижней головке шатуна, мм |

|---|---|---|

| A | зеленый | 46,600…46,605 |

| B | коричневый | 46,605…46,611 |

| C | синий | 46,611…46,616 |

Шатун "колотый", линия разъема крышки и шатуна произвольная.

На боковых поверхностях шатуна и крышки с одной стороны имеются сферические выступы для корректной сборки шатуна с шатунной крышкой. Кроме этого на шатуне и шатунной крышке выбит серийный номер, который при сборке должен совпадать на обеих деталях.

Проверить толщину нижней головки шатуна. Толщина нижней головки шатуна должна быть в пределах 24,69…24,75 мм (микрометр типа МК 25-1).

Масса шатуна в сборе, включая шатун, крышку, втулку и два болта, составляет 452 ± 7 г.

Вал коленчатый 21177-1005020

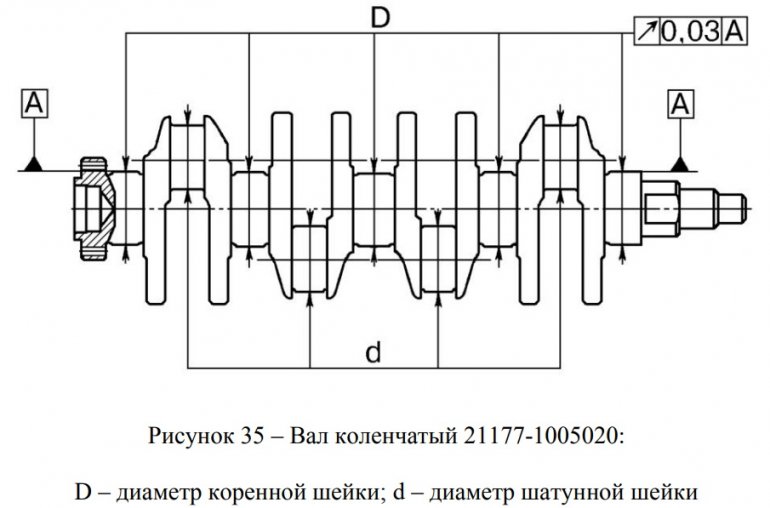

Допустимые значения размеров диаметров коренных и шатунных шеек коленчатого вала, рисунок 35, согласно таблицам 4 и 5 (микрометр типа МК 75-1, штангенциркуль ШЦ-II-250-0,05, призмы, индикатор типа ИЧ-10, штатив ШМ-ПВ-8).

При значениях размеров диаметров шеек, менее указанных в таблицах, коленчатый вал подлежит ремонту путем перешлифовки шеек с уменьшением диаметра на 0,25; 0,5; 0,75 или 1 мм.

При значениях размеров D – 49,79 мм и d – 41,97 мм коленчатый вал выбраковывается.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Маркировка размерных групп шатунных и коренных шеек коленчатого вала нанесена в две строки на фланце под установку маховика, рисунок 36.

Маркировка классов шеек слева направо содержит информацию соответственно их порядковому номеру (начало отсчета со стороны привода ГРМ). Класс шатунных шеек маркируется в верхней строке, класс коренных шеек в нижней строке.

Классы диаметров шатунных шеек коленчатого вала приведены в таблице 4 (микрометр типа МК 75-1).

Таблица 4 – Классы диаметров шатунных шеек коленчатого вала

| Класс диаметра шатунной шейки коленчатого вала |

Диаметр d шатунной шейки коленчатого вала, мм |

|---|---|

| 1 | 42,990…42,995 |

| 2 | 42,984…42,990 |

| 3 | 42,979…42,984 |

Классы диаметров коренных шеек коленчатого вала приведены в таблице 5 (микрометр типа МК 75-1).

Таблица 5 – Классы диаметров коренных шеек коленчатого вала

| Класс диаметра коренной шейки коленчатого вала |

Диаметр D коренной шейки коленчатого вала, мм |

|---|---|

| 1 | 50,812…50,819 |

| 2 | 50,806…50,812 |

| 3 | 50,799…50,806 |

Проверить радиальное биение коренных шеек коленчатого вала (призмы, индикатор типа ИЧ-10, штатив ШМ-ПВ-8). Радиальное биение не должно быть более 0,03 мм.

Поршень 21177-1004015

Не допускаются сколы и трещины любого характера, прогары, разрушение перегородок (осмотр визуальный).

Внешний вид днища поршня приведен на рисунке 37

По наружному диаметру поршни разбиты на классы номинальные (А, В, С) и ремонтные, увеличенные на 0,5 мм (А+0,5; В+0,5; С+0,5).

Класс поршня (маркировка А, В, С или А+0,5; В+0,5; С+0,5) наносится на днище поршня методом клеймения, рисунок 37.

В запасные части поставляются поршни, как ремонтных классов, так и номинальных.

Наружный диаметр D, рисунок 38, поршня, замеренный на расстоянии L = 10 мм от нижнего края юбки поршня в плоскости перпендикулярной оси поршневого пальца, должен соответствовать классу диаметра поршня в соответствии с таблицей 6 (микрометр типа МК 100-1).

Классы диаметров поршней приведены в таблице 6 (микрометр типа МК 100-1).

Таблица 6 – Классы диаметров поршней

| Обозначение поршня | Класс поршня | Диаметр поршня, мм | Примечание |

|---|---|---|---|

| 21177-1004015-10 | A | 81,960…81,970 | стандартный |

| 21177-1004015-11 | B | 81,970…81,980 | |

| 21177-1004015-12 | C | 81,980…81,990 | |

| 21177-1004015-30 | А + 0,5 | 82,460…82,470 | ремонтный |

| 21177-1004015-31 | В + 0,5 | 82,470…82,480 | |

| 21177-1004015-32 | С + 0,5 | 82,480…82,490 |

Внимание: Юбка поршней графитирована в соответствии с TSIE-012-004. Толщина слоя 0,015±0,005 мм.

Диаметр отверстия под поршневой палец должен составлять 19,004…19,009 мм (нутромер типа НИ 18-50-1).

Поршневой палец 21177-1004020

Не допускаются следы износа и задиры на поршневых пальцах после выпрессовки (осмотр визуальный).

Проверить наружный диаметр D, рисунок 39, поршневого пальца. Наружный диаметр поршневого пальца должен быть в пределах 18,995…19,000 мм (микрометр типа МК 25-1).

Проверить длину L поршневого пальца. Длина поршневого пальца должна быть в пределах 52,7…53,0 мм (штангенциркуль типа ШЦ-1-125-0,1).

Упорные полукольца 2101-1005183, 2106-1005183, рисунок 40

Допускается:

Валы распределительные впускной 21176-1006015, выпускной 21176-1006014

Допустимые значения размеров согласно таблице 7 (призмы, индикатор типа ИЧ-10, штатив ШМ-ПВ-8, микрометр МК 50-1).

Высоту кулачков определять по формуле С = H - D, где: H - высота кулачка с базовым диаметром, D - базовый диаметр.

Таблица 7

| Обозначение распределительного вала |

Диаметр опорных шеек не менее, мм | Высота С кулачков не менее, мм | ||||

|---|---|---|---|---|---|---|

| D1 | D2 | D3 | D4 | D5 | ||

| 21176-1006015 | 33,94 | 23,94 | 8,71 | |||

| 21176-1006014 | 6,99 | |||||

Впускной и выпускной распределительные валы имеют внешние отличия, рисунок 41.

На переднем торце впускного распределительного вала 21176-1006015 имеются, кроме центрального отверстия под болт крепления, еще пять отверстий, а на торце выпускного распределительного вала 21176-1006014 имеется одно отверстие.

Корпус подшипников распределительных валов 21176-1006033-10

Проверить диаметр D, рисунок 42, отверстий на корпусе подшипников распределительных валов 21176-1006033-10. Диаметр отверстий под распределительные валы должен быть 24,000…24,021 мм (нутромер типа НИ 18-50-1).

Замеры производить в сборе с головкой цилиндров. Момент затяжки болтов крепления корпуса подшипников распределительных валов 8,0…10,0 Н∙м (0,8…1,0 кгс∙м) (головка сменная Torx E8, вороток, удлинитель, ключ моментный).

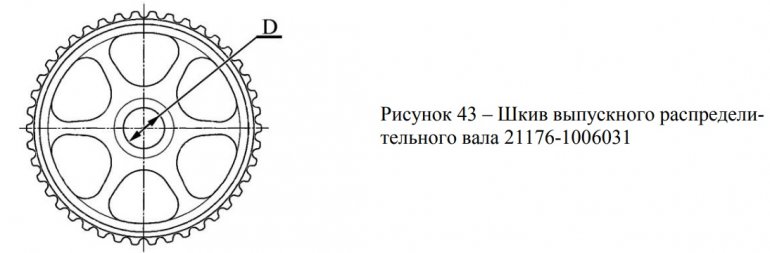

Шкив выпускного распределительного вала 21176-1006031

Допустимый диаметр отверстия D, рисунок 43, под распределительный вал не более 22,04 мм (нутромер НИ 18-50-1).

Механизм поворота впускного распределительного вала со шкивом в сборе 21176-1065010

Допускается:

Шкив зубчатый коленчатого вала 21126-1005030

Допускается:

Болт крепления головки цилиндров 2112-1003271-01

Допустимая длина болта L, рисунок 46, не более 100 мм (штангенциркуль типа ШЦ-1-125-0,1).

Маховик 21176-1005115

Проверить состояние зубчатого обода и, в случае повреждения зубьев, заменить маховик. Установить маховик на поверочную плиту поверхностью А, рисунок 47, и проверить не параллельность плоскостей В и С относительно плоскости А (плита поверочная, штатив ШМ-ПВ-8, индикатор ИЧ-10).

Допустимая не параллельность поверхностей А, В, С не должна быть более 0,1 мм

Далее выполняется сборка двигателя.

Ключевые слова: двигатель лада веста | двигатель lada xray