- Как на АВТОВАЗе модернизировали главный конвейер, установив сцец.дорожку

- АВТОВАЗ рассказал, как модернизировал участок окраски пластика

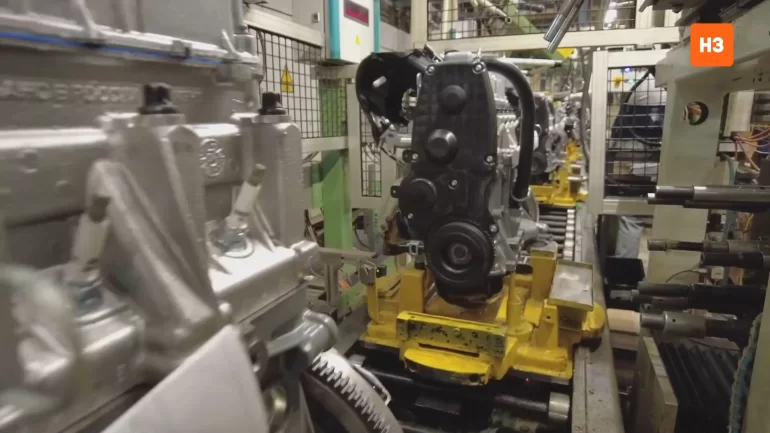

Как на АВТОВАЗе модернизировали линию сборки двигателей, увеличив производство на 40%

16 октября 2024 Лада.Онлайн 657 7

На заводе систематизирован процесс непрерывного улучшения: планомерно все производства внедряют идеи, основная цель которых достичь того, чтобы все выполняемые операции были оптимальными с точки зрения безопасности и организации труда и выполняемых действий, работы механизмов. На заводе рассказали, как улучшили часть линий в производстве двигателей.

В подразделении производства двигателей завершены масштабные проекты по переналадке линии, внедрению современных практик и изменения в логистики. Это позволило увеличить производство с 32 двигателей в час до 45.

Прежде всего изменили логистику. Теперь здесь не встретишь погрузчик. Все детали, удобно объединенные в коллекции, доставляются к постам посредством АНТ-тележек.

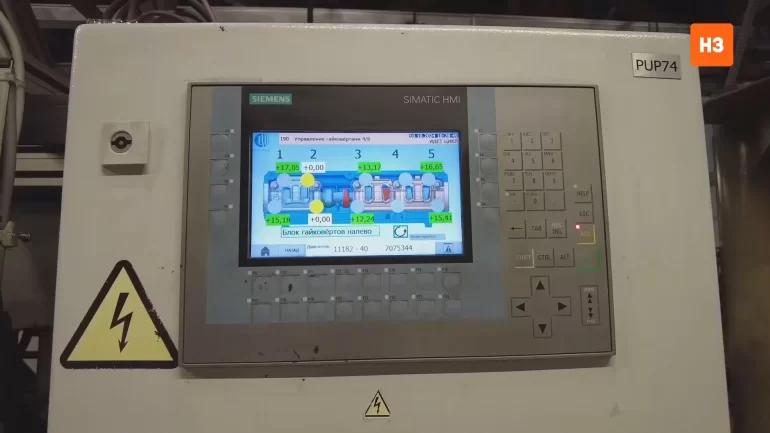

Реализованы системы Pigtulite и практики Reactivity. Прежде всего кнопка вызова мастера, так называемая Help Call.

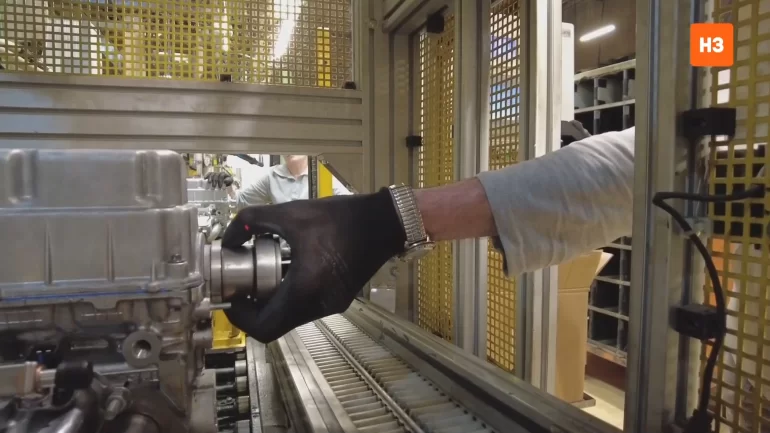

Безопасность на рабочих местах повышена не только благодаря новой логистики, но и, к примеру, за счет перенесения некоторых операций в режим неоткрытого доступа.

Кроме того, благодаря партнерству с ТГУ, удалось внедрить отечественное программное обеспечение и оптимизировать скорость линии.

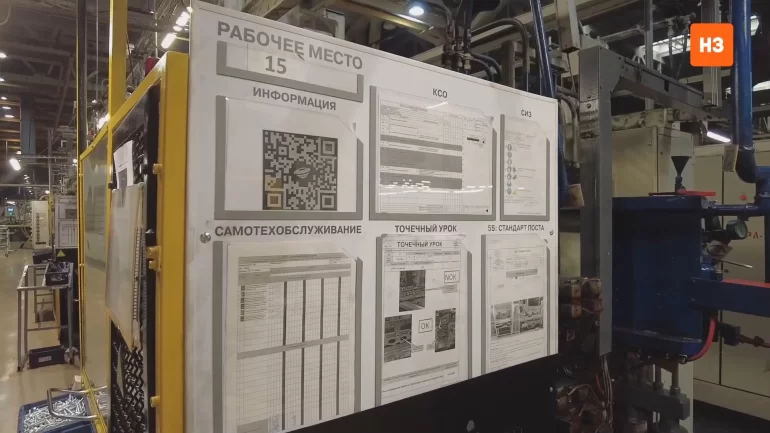

Также для удобства на рабочих постах реализована система QR-кодов, которые в кратчайшие сроки позволяют получить доступ к технической документации. Это тоже делает работу более организованный.

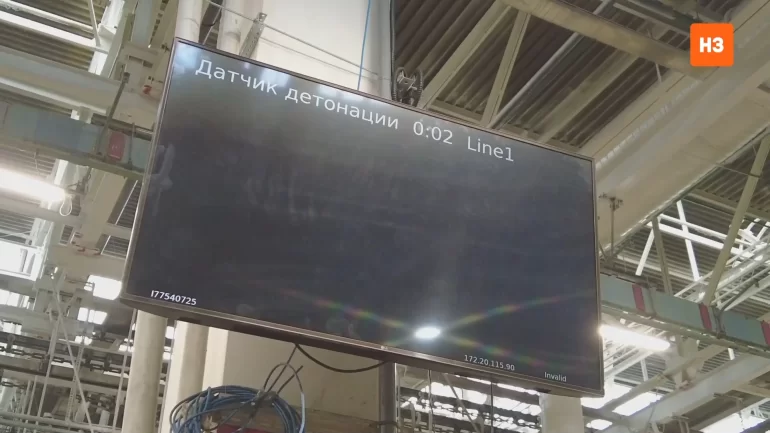

Улучшили логистику и на линии краузы, где собирают 16-клапанные моторы. Здесь реализована практика, с помощью которой сотрудник может вызвать АНТ-тележку с комплектующими самостоятельно. В случае если запас подходит к концу. Достаточно просто нажать кнопку и сигнал поступит в зону пикинга.

Здесь подается сигнал и тележка двигается к нужному посту.

Все реализованные мероприятия и внедренные практики позволяют не просто эффективно работать, но выходить на нужный уровень скорости и качества, делая все необходимое для достижения производственных показателей.

Читайте также:

Ключевые слова: про автоваз